Pulverbeschichtung

Die Kunststoff- bzw. Pulverbeschichtung

Die Pulverbeschichtung ist ein Verfahren zur Oberflächenveredelung und zum Schutz von metallischen Oberflächen, ähnlich dem Lackieren.

Die Pulverlacktechnologie hat sich seit den 1960er Jahren zu einer sehr guten verfahrenstechnischen Alternative zur Nasslackierung entwickelt. Die Bedeutung der Pulverbeschichtung hat auch deshalb in den letzten Jahren stark gewonnen, da es sich um ein sehr umweltfreundliches Verfahren handelt.

Im Vergleich zur konventionellen Lackierung besitzt die Beschichtung Vorteile:

- Oftmals günstiger als Nasslack, länger haltbar und damit wirtschaftlicher

- Hohe mechanische Widerstandsfähigkeit (Schlag- und Kratzfest)

- Sehr gute Korrosionsbeständigkeit

- Hohe Winter- und Witterungsbeständigkeit

- Gute Chemikalienbeständigkeit

- Sehr gute Verformbarkeit

- Variabler Glanzgrad wählbar

- Lösungsmittelfrei und damit gut umweltverträglich

- Guter Isolationswert gegenüber elektrischen Spannungen

- Sofort nach der Abkühlung sind Versand oder Montage möglich, da keine chemischen Lösungsmittel ausgasen müssen.

Die Pulverbeschichtung wird traditionell in den Bereichen Maschinen- und Fahrzeugbau sowie der Fassadentechnik eingesetzt. Aber auch im Modellbau gewinnt sie zunehmend an Bedeutung. Sie sorgt durch ihre feste, witterungsbeständige Oberfläche für anhaltende Schönheit und gute Beständigkeit.

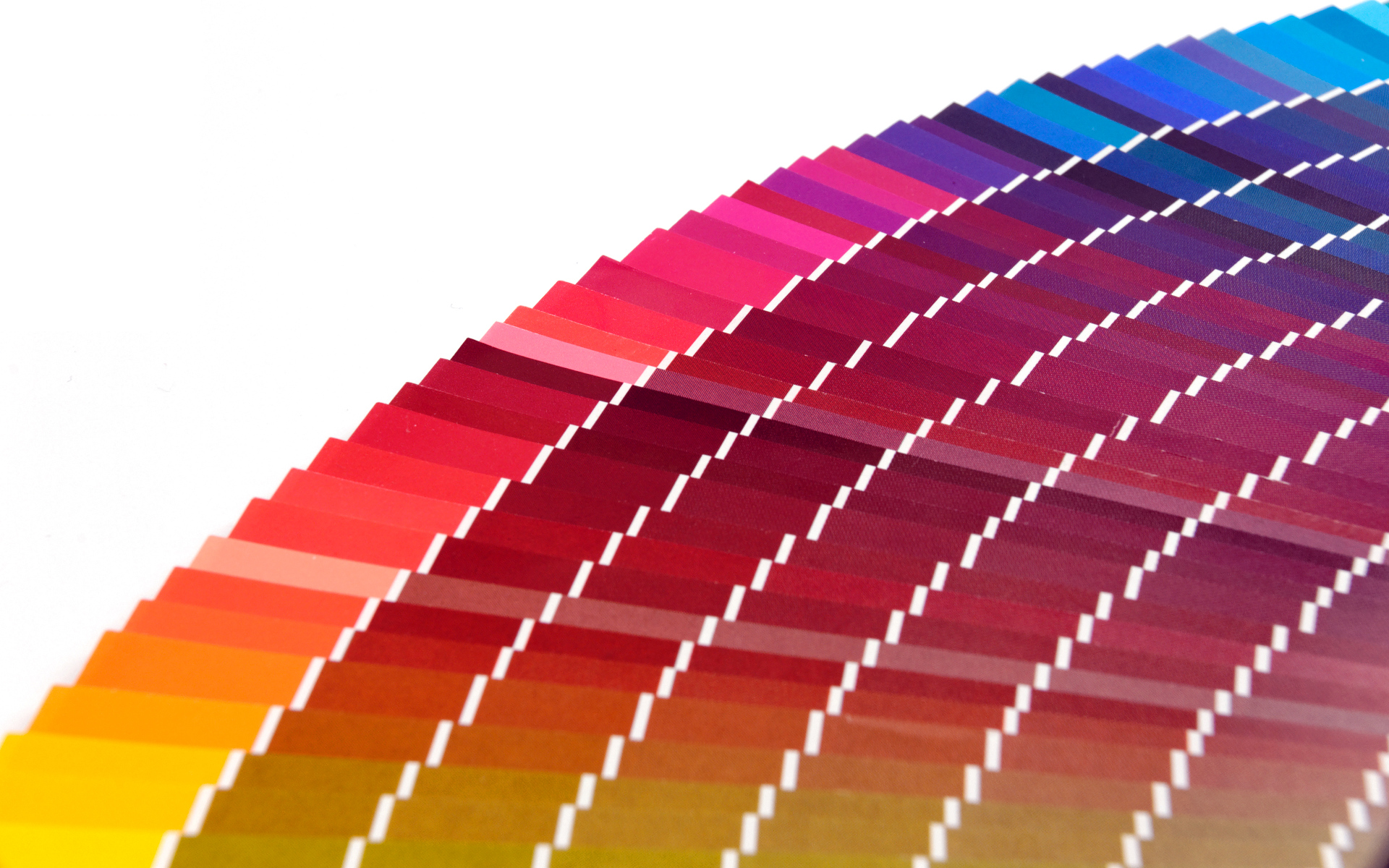

Farben

Die Auswahl an Farben ist beinahe unbegrenzt. Wählen Sie eine RAL-Farbe, oder wählen Sie Ihre Sonder- oder Wunschfarbe aufgrund von vielfältigen Farbmustern aus.

Wählen Sie einen Glanzgrad der Beschichtung um Ihre Metallteile perfekt zur Geltung zu bringen.

Oder wählen Sie zusätzlich eine bestimmte Struktur der Pulverbeschichtung. Fein- oder Grobstruktur, Hammerschlag und andere Oberflächenstrukturen stehen zur Verfügung.

Verfahren

Unser Einbrennofen (in gelb) und im Hintergrund die Beschichtungskabine. Wir können Werkstücke bis zu einer Teilegröße von 200 cm beschichten.

Bevor mit der eigentlichen Beschichtung begonnen werden kann, müssen die Teile vorbehandelt, gereinigt und entfettet werden. Die Teile werden in der Regel phosphatiert, um eine bessere Verteilung und gleichmäßigere Haftung des Pulverlacks zu gewährleisten.

Dann werden die Werkstücke mit einem Pulver aus Epoxypulver, Polyuretanpulver oder Polyesterpulver beschichtet. Durch elektrostatische Aufladung haften die Pulverteilchen an der Oberfläche des Werkstücks.

Das Vernetzen und Aushärten des Pulvers erfolgt dann in einem Einbrennvorgang mit 180 - 220 Grad Celsius in einem speziellen Ofen. Die Vernetzung des Pulvers führt zu einer guten Haftung und einer sehr hohen Beständigkeit auf der Oberfläche.

Umweltverträglichkeit

Da die Pulverbeschichtung vollkommen Lösungsmittelfrei ist, wird die Umwelt nicht durch chemische Substanzen belastet. Somit können auch später keine Lösungsmittel ausgasen. Was die Pulverbeschichtung in jedem Bereich einsatzfähig macht.

Auch das so genannte Overspray (also das Material, welches beim Besprühen daneben geht) kann nahezu vollständig recycled werden. Was wiederum im Produktionsablauf für eine sehr geringe Belastung der Umwelt sorgt.

Nicht zu beschichten

Es können grundsätzlich nur elektrisch leitfähige und hitzebeständige (ca. 200 Grad) Materialien pulverbeschichtet werden.

Kunststoffe sind zwar bei speziellen, exakt abgestimmten Prozessen beschichtbat, derzeit ist uns das aber nicht möglich!

Aber auch unter den Metallen sind nicht alle Oberflächen und Werkstücke beschichtbar:

Titan Zink kann nicht beschichtet werden, da es ein sehr weiches Metall ist, das sich beim Einbrennvorgang verzieht. So ist keinerlei Maßhaltigkeit garantiert.

Weichgelötete Teile sind ebenfalls ungeeignet zur Pulverbeschichtung. Der Lötzinn wird in der Regel bei 200 - 230 Grad Celsius flüssig, und die Lötstelle löst sich auf.

Kugellager oder Teile mit Kugellagern sind ebenfalls ungeeignet für die Beschichtung. Viele Kugellager sind nicht Hitzefest, und sie enthalten Fette. Diese verflüssigen sich bei 200 Grad und beschädigen die umliegende Beschichtung.

Urheber Hintergrundbild dieser Seite:

©Petra Bork/www.pixelio.de